欢迎来到北京衡祖仿真软件技术有限公司官网

010-62054110

info@horizonsimul.com

欢迎来到北京衡祖仿真软件技术有限公司官网

010-62054110

info@horizonsimul.com

DHL 是世界领头的物流公司,他们在 220 多个国家/地区拥有超过 550,000 名员工,帮助企业跨越国界、进入新市场并发展业务。在DHL供应链中,数字化制造作为机器人和自动化的创新和技术发展中心,采购、制造和集成机器人解决方案,确保DHL建立弹性的、可持续的竞争优势。

DHL 在包装业务中通常面临以下的挑战:

●定制化——能够为不同行业垂直领域的多面客户提供差异化的包装解决方案,包括健康、制药、汽车制造、金融服务和食品饮料。

●严格的包装要求——高度复杂的外包供应链需要高度的技术控制,以实现高的效率以及准确的输出。

●可视化——向客户展示DHL如何使他们的业务受益,以及 DHL 如何实现效率提升、成本降低和包装流程自动化程度的提高。

提供灵活、可靠的解决方案对于 DHL 提供的无缝服务至关重要,这也是模拟和可视化挑战使DHL成功的原因,Visual Components模拟软件和流程建模可以更便捷的向客户展示,如何在不中断他们的运营的情况下更好地促进他们的业务。而Visual Components仿真更有助于提高自动化水平,从而提高生产效率。

Visual Components 被选为DHL项目的仿真工具

●从模型建立和布局规划到设备验证和工艺优化,都可以使用Visual Components先进的平台

●易于使用和简单的工作流程建模包装解决方案和流程

●Visual Components e-Catalog 中包含大量参数化和可重用模型的库节省了设置模拟的时间

●快速和简单的定制设备建模,可用于模拟与真实行为

●高质量的图形和输出内容的能力使它成为一种视觉沟通工具

客户定制化解决方案

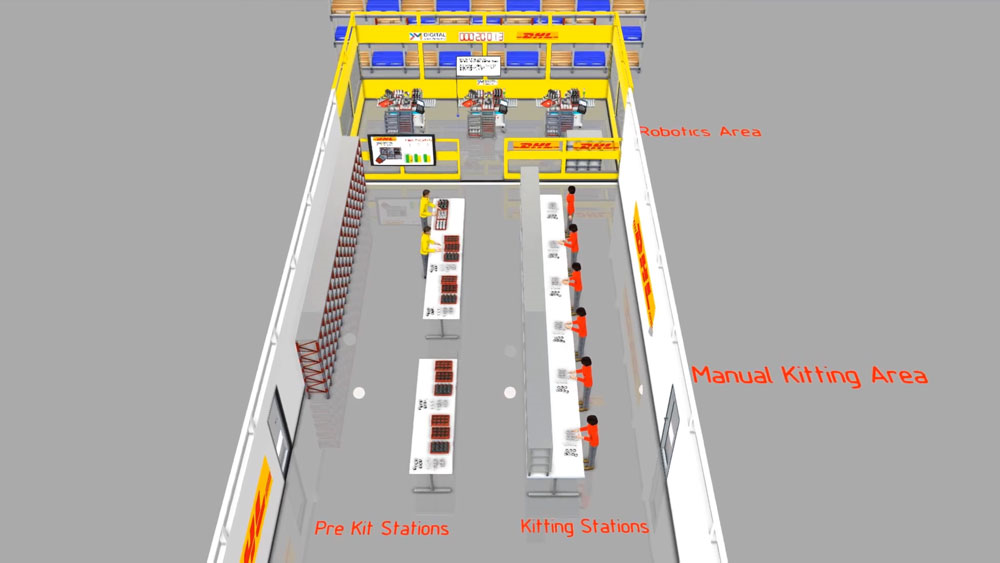

健康产业包装系统——加工效率提升35%

本案例研究是关于医疗保健行业的一个包装系统,其中人工包装过程是在英国各地的许多独立工作站上进行的。通过自动化非增值任务和生产线平衡实践来提高生产线效率,使用 VC软件,通过从单个工作站切换到平衡的流水线,可以验证效率提高了35%。

此外,通过使用模拟,客户可以轻松地将流程的功能可视化,这有助于决策制定和实施。从首次看到手动操作的概念到制作第一个模拟程序的周期是3周——从演示模拟到确认项目又需要 3 周时间。在做出决定后的几周内,第一条生产线就建成了。使用可视化组件进行模拟不仅通过演示实际产品和任务的整体过程增加了更多的真实感,而且还建立了一种信任,使客户能够比没有模拟的情况更快地做出生产决策。

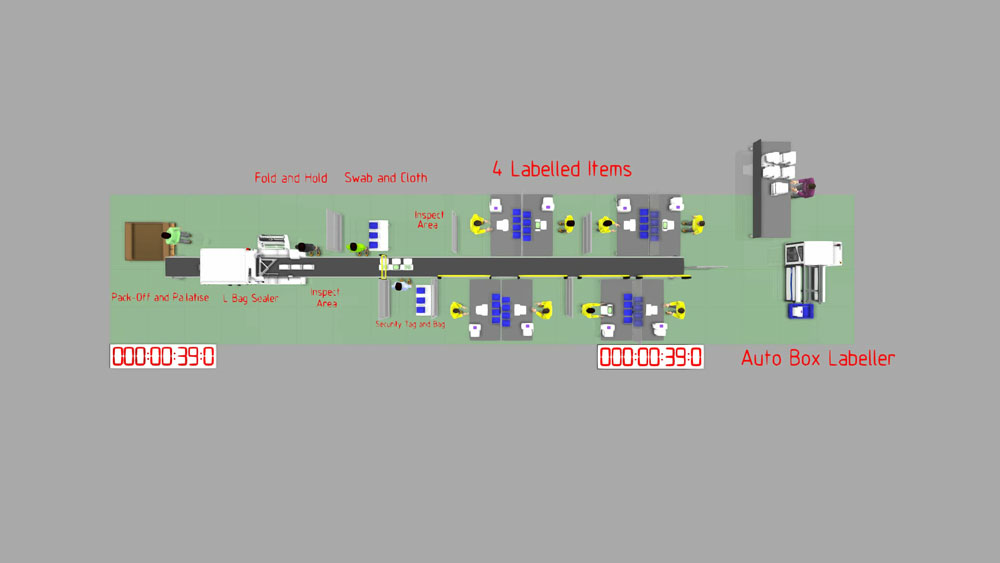

电子产品包装——将生产力提高 35%,同时保持成本

客户希望了解将单条机器人生产线升级为三条并联机器人生产线,同时减少操作员干预的影响。Visual Components能够试验生产线自动化概念,以找到成本、可扩展性和性能之间的适当平衡。仿真的使用允许在开发阶段计算每个概念的生产力,并且通过数据驱动的事实更容易选择好的方案。选定的生产理念将每个机器人系统的生产率提高了 34%,并将操作员交互从每 7 分钟一次提高到每 50 分钟一次,包括将总触摸时间减少 50% 。

超越项目目标

使用VC软件,DHL 能够实现显著的运营改进和成本节约,使其外包客户受益。这为 DHL 赢得更多客户提供了竞争优势。

1. 视觉交流工具

通过使用Visual Components软件,DHL 的客户能够看到 DHL提出的改变对生产线效率(使用自动化)的影响,这使得他们的客户能够果断地接受。

2. 提升效率

通过从单个工作站切换到平衡流线,可以验证效率提高了 35%。

3. 改善的平面布置图

平面图要求降低了 33%,而生产效率提高了 35%。

4. 尽早发现潜在问题

模拟可以改进自动化、流程和集中化的传送带分工,这导致员工总数从39名减少到13名,而没有牺牲产出、质量或流程。

5. 快速迭代多个概念

创建了多个模拟场景,以计算与人工相比机器人更好的生产流程和使用效率。这使得机器人生产力提高了 14%,并将操作交互从每 7 分钟一次提高到每 50 分钟一次,从而减少了50%的总触摸时间。