欢迎来到北京衡祖仿真软件技术有限公司官网

010-62054110

info@horizonsimul.com

欢迎来到北京衡祖仿真软件技术有限公司官网

010-62054110

info@horizonsimul.com

在智能制造浪潮席卷全球的今天,企业面临着严峻的挑战:如何在激烈的市场竞争中保持成本优势?如何快速响应市场变化,缩短产品交付周期?如何优化生产流程,提升资源利用率?传统的经验式决策和“试错”式的产线布局已难以满足现代制造业对效率与灵活性的追求。在这一背景下,Visual Components 不再仅仅是一款工业仿真软件,它正演变为驱动企业降本增效的“智能引擎”,为制造企业的数字化转型提供核心动力。

一、从“事后验证”到“前瞻规划”:重新定义仿真价值

过去,仿真软件常被视为项目后期的“验证工具”,用于在产线建设或改造完成后,模拟运行以发现潜在问题。然而,这种“事后诸葛亮”式的应用,往往导致问题发现过晚,纠正成本高昂。

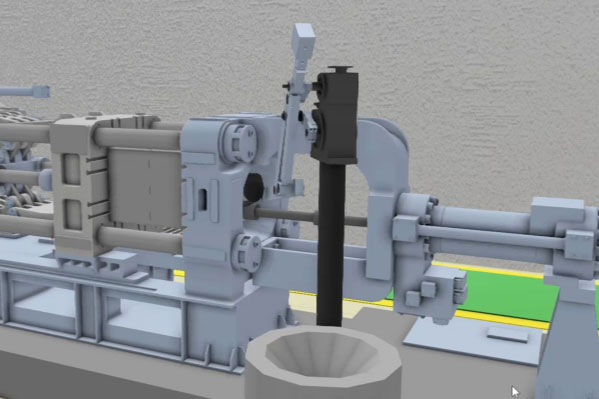

Visual Components仿真软件颠覆了这一传统模式。它强大的3D建模与仿真能力,使企业能够在物理实施之前,对整个生产系统进行“数字孪生”式的虚拟构建与深度模拟。无论是新工厂的规划、产线的升级改造,还是新产品导入(NPI)的流程设计,工程师都可以在虚拟环境中:

1、关于规划布局: 通过拖拽式操作,快速搭建产线模型,直观评估不同布局方案的空间利用率、物流路径合理性及人机工程学。

2、动态验证流程: 模拟物料流动、设备节拍、人员操作,提前识别瓶颈、等待、拥堵等效率损失点。

3、量化评估方案: 基于仿真运行数据,准确计算OEE(设备综合效率)、产能、在制品数量、设备利用率等关键绩效指标(KPI),为决策提供客观数据支持。

这种“前瞻规划”能力,将决策从“凭经验”转变为“靠数据”,从根本上避免了因设计缺陷导致的返工、浪费和延误,实现了真正的“降本”。

二、智能引擎的“降本”之道

Visual Components仿真软件作为“智能引擎”,其降本效果体现在多个维度:

1、降低资本支出风险: 在虚拟环境中测试不同设备配置、自动化方案(如机器人、AGV)和供应商选择,可选择高性价比组合,避免因设备选型不当或过度投资造成的浪费。

2、减少运营成本: 通过优化物流路径、平衡产线节拍、减少在制品库存,直接降低能源消耗、人力成本和仓储成本。例如,仿真可揭示不必要的物料搬运距离,优化后能显著节省运输时间和成本。

3、规避停产损失: 对现有产线进行改造或引入新产品时,仿真能预演整个切换过程,制定合适的停机计划和切换流程,缩短停机时间,保障生产连续性。

4、缩短回报周期: 通过准确的产能预测和方案优化,确保新项目或新产线能更快达到设计产能,加速资金回笼。

三、智能引擎的“增效”之策

“增效”是Visual Components软件智能引擎的另一核心使命:

1、加速产品上市: 在虚拟环境中并行进行工艺规划、产线设计和人员培训,显著缩短从设计到量产的周期。新产品导入的验证时间可大幅压缩。

2、提升决策效率与质量: 可视化的仿真结果让复杂的数据变得直观易懂,促进跨部门(工程、生产、物流、管理)沟通,快速达成共识,提升决策速度和准确性。

3、支持柔性生产与快速响应: 面对小批量、多品种的生产需求,仿真模型可快速调整,评估不同生产计划的可行性,支持敏捷制造和定制化生产。

4、赋能员工与知识沉淀: 仿真模型可作为标准作业程序(SOP)的可视化载体,用于新员工培训和技能提升。同时,将实践固化在模型中,实现知识的积累与传承。

Visual Components 的价值除了离线仿真外,还可通过与PLC(可编程逻辑控制器)的实时连接,其“PLC仿真”功能允许工程师在虚拟环境中测试和验证控制逻辑,无需占用真实产线资源,大大提高了调试效率和安全性。此外,其开放的API和数据接口,使其能够与MES(制造执行系统)、ERP(企业资源计划)等系统集成,为构建贯穿产品全生命周期的数字孪生(Digital Twin)生态系统奠定基础,实现从设计、仿真、验证到监控、优化的闭环管理。

Visual Components 已超越了传统仿真软件的范畴,它是一个集规划、分析、优化、验证、培训于一体的综合性智能平台。它通过在虚拟世界中“预见”未来,在物理世界中“避免”浪费,将不确定性转化为确定性,将成本转化为效率引擎。对于追求精益生产、数字化转型的制造企业而言,投资Visual Components,不仅是投资一款软件,更是投资一个能够持续驱动降本增效、提升核心竞争力的“智能引擎”。在智能制造的征途上,Visual Components软件正成为企业不可或缺的“智慧大脑”与“效率加速器”。