欢迎来到北京衡祖仿真软件技术有限公司官网

010-62054110

info@horizonsimul.com

欢迎来到北京衡祖仿真软件技术有限公司官网

010-62054110

info@horizonsimul.com

本文我们将展示 FiRAC公司使用 Visual Components 仿真在法国的一家汽车制造厂实现手动子装配过程的自动化。

FiRAC是Groupe SNEF旗下公司, 一家专门从事机器人和自动化设计和集成的公司,尤其是通过智能技术解决方案简化工业设备和流程。它通常依靠 Visual Components 生产仿真技术来帮助向客户展示:如果采用更高水平的自动化,它的流程可以提高多少效率。

他们与PSA集团的一个项目就是这种情况,该集团生产全球知名品牌的汽车。该公司正在寻找一种方法来提高质量,同时保持其周期时间与装配线上的特定螺丝拧紧任务保持一致。利用 Visual Components 的生产仿真技术,FiRAC 能够提供一种优异的解决方案,在成本和生产力之间取得更好的平衡。

一、关于该项目

在汽车制造中,生产时间和质量至关重要。在这种情况下,PSA 集团在法国索肖的汽车制造工厂正在寻求优化前轮螺丝拧紧,以加快周期时间并提高生产质量。FiRAC 利用 Visual Components 模拟技术来演示该过程如何实现自动化。工厂的螺丝拧紧以前是手动执行的,因此除了创建自动化解决方案外,周期时间要保持快速和一致,以确保满足总体生产力目标。

具体来说,该子组件需要拧紧车辆前轮的五个螺钉,其中四个螺钉 (M6-8 Nm) 位于面板的前侧,一个 (M8-20 Nm) 位于面板的背面。该装配以前由一名工人分四班进行,然而,个人的技能水平在很大程度上决定了执行周期时间,从 30 到 60 秒不等。这项任务的不一致性常常使得与主要装配保持一致具有挑战性。

FiRAC 项目经理 Corentin Monnot 说:“考虑到大约每 60 秒生产一辆汽车,在此过程中损失任何一秒都意味着主线生产力的损失。”

二、自动化流程

FiRAC 利用 Visual Components 3D 制造仿真来执行各种场景,以帮助 PSA Group 实现流程自动化。场景包括只使用一个机器人、两个机器人面对产品和两个机器人面对面等。

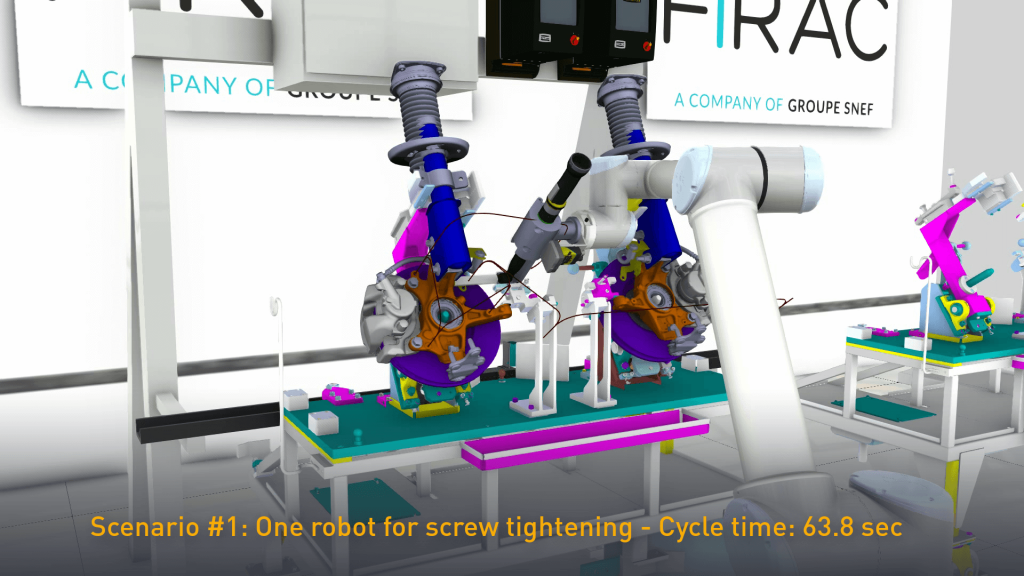

测试的第一个场景仅包括一个机器人执行螺丝拧紧任务,它在短短一分钟内完成。

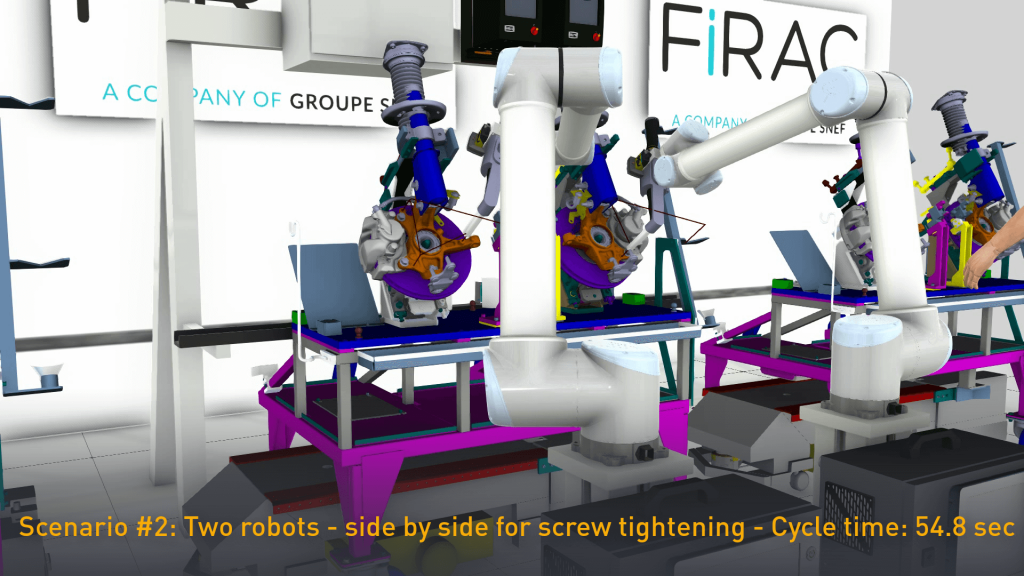

第二个场景包括并排模拟两个机器人,一个正在拧紧四个 M6 螺钉,第二个正在拧紧 M8 螺钉。该循环时间为 54.8 秒。

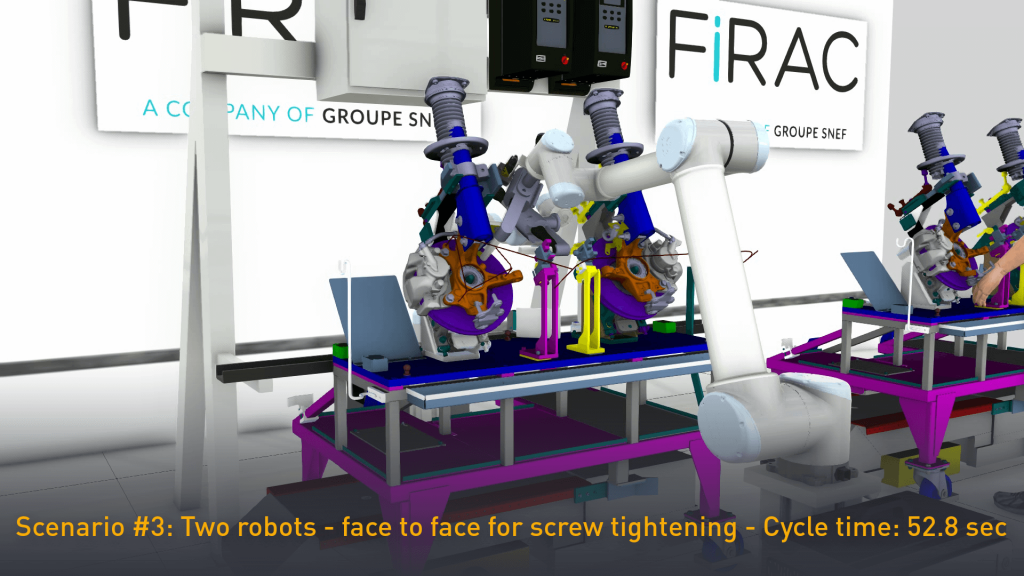

第三个场景是用两个机器人,但是是面对面的布局。事实证明,这是优异的解决方案和特别快的过程模拟,在 53 秒内完成任务。这是 PSA Group 接受的模拟,因为它被证明是成本和性能之间的理想折中方案。

FiRAC 项目经理 Corentin Monnot 说:

“Visual Components是如此通用,以至于可以很容易地实施不同的配置并查看它们对周期时间的影响。”“找到优异模拟后,我们就能够编辑该过程的视频,并提供量化和视觉推理来支持我们的解决方案。”

Visual Components竞争优势

FiRAC 的竞争对手也为该项目提供咨询,他们坚持认为该过程可以仅使用一个机器人实现自动化。然而,这些竞争公司未能展示任何可视化来真正支持如何快速有效地完成。

除了流程的可视化表示之外,Visual Components 还允许 FiRAC 考虑多个外部耗时因素并预测它们的影响。因此,AGV 移动时间、螺丝拧紧时间,甚至相机处理时间都在很早的阶段就被考虑在内,因此为该提案提供了强大的工程背景。

这是使用Visual Components软件的一大优势,可视化和验证的提案可以有效地传达给 PSA 集团。

VC还帮助 FiRAC 解决了机器人的优化挑战,因此它可以更好的理解和设计达到客户所需周期时间的方式。例如,在两个机器人位于同一侧的模拟中,一个机器人必须等待几秒钟才能让另一个机器人完成其任务,然后才能开始其各自的任务。在一些模拟中,两个机器人会相互碰撞,进一步拖延过程。这也是为什么面对面定位的两个机器人被证明是最有效的解决方案的部分原因。

FiRAC 项目经理 Corentin Monnot 说:“通过模拟,它清楚地证明了为什么仅用一个机器人无法在所需的周期时间内完成该过程。”“客户对流程的可视化实施印象深刻——这就是 FiRAC 获得竞争优势以赢得该项目的方式。”

在 FiRAC 赢得”手动子装配自动化“项目后,VC软件在继续发挥其作用。项目获得批准后,FiRAC 继续利用该技术来验证所有元素的机械设计,以确保可访问性、适当的间隙和工厂实施。

该解决方案在大约 6 个月内实施,FiRAC 花了几个月的时间在现场对解决方案进行全方面测试并在车间集成。